パルスレーザー光であらゆる材料を球状粒子に! – サブマイクロメートル粒子のユニークな作製技術

サブマイクロメートルサイズ粒子の製造技術

粒子の形態をした物質は、工業的な原料や粒子自体を製品にしたものなどとしてさまざまな場面で用いられています。粒子を原料として扱う場合、粒子の形状は生産現場での取り扱いや工程に影響を及ぼし、さらに最終製品の性能を左右するので、その制御技術はとても重要です。

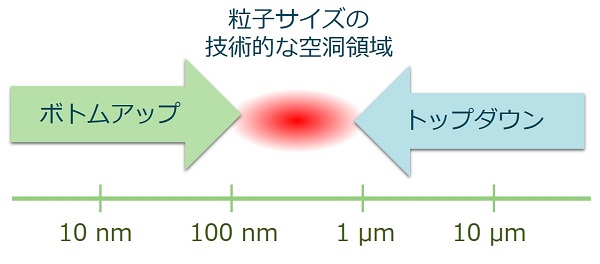

一般的に粒子の製造方法を大きく分類すると、原子やイオンを積み重ねて粒子を得るボトムアップ的な手法と、機械的な粉砕などでサイズを小さくして粒子を得るトップダウン的な手法に分けられます。これらはそれぞれに得意なサイズ領域があり、ボトムアップ的手法では数nmから大きくても100nm程度、トップダウン的手法では小さくても1μm程度の領域になります。

これまでさまざまな粒子合成技術が開発されてきましたが、100nmより大きく、1μmよりも小さなサブマイクロメートルサイズ領域の粒子合成技術はあまり一般的ではなく、その手法や得られる粒子の材料は限られていました。

「液中レーザー溶融法」のユニークな加熱方法

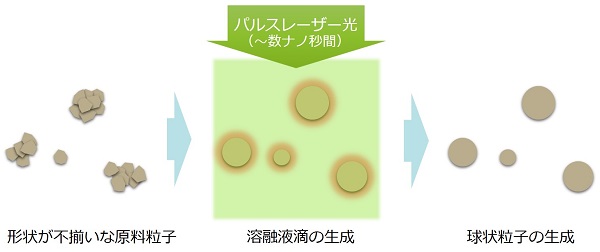

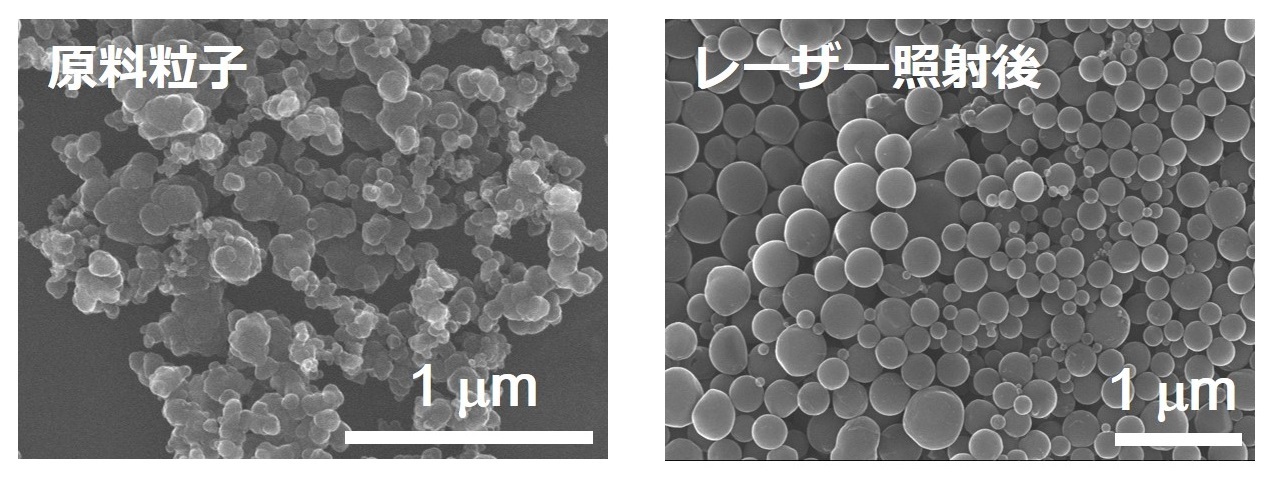

私たちは2006年ごろより、「液中レーザー溶融法」と呼んでいるサブマイクロメートルサイズの球状粒子合成方法の研究を行っています。この方法では、水やエタノールなどの液体中に形状が不揃いな粒子を分散させ、そこにパルスレーザー光を照射するだけで、簡単にサブマイクロメートルサイズの球状粒子を作ることができます。

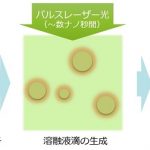

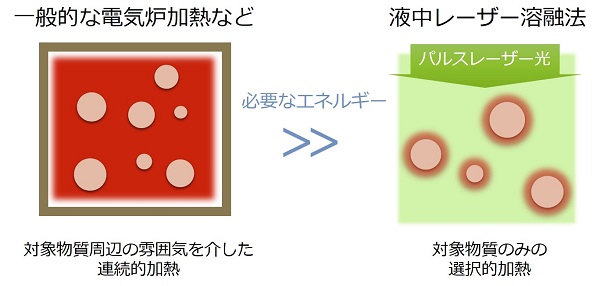

また、パルスレーザー光をプロセスのエネルギー源として利用する点がこの手法の大きな特徴です。パルスレーザー光を用いると、光を吸収する物質に選択的にエネルギーを届けることができます。分散液中の粒子はパルスレーザー光を吸収するのに対し、水やエタノールなどの分散媒はパルスレーザー光を吸収しないため、粒子だけが選択的に加熱されて球状の溶融液滴が生じます。周囲の分散媒は温度が低いままなので、溶融液滴は次のレーザーパルスが照射されるまでに速やかに冷却され、球状粒子が得られます。

私たちは、この方法を用いることで、融点が2000℃を超えるホウ素や3000℃を超えるタングステンなどの高融点材料でも、室温の液中で容易に溶融し球状粒子が得られることを確認しています。

パルスレーザー光で効率的に球状粒子を合成

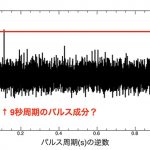

本手法は、レーザー光がパルスであるためエネルギー投入時間を極めて短くできることも重要な点です。エネルギーの投入時間(パルスの時間的な幅)が数十ナノ秒より長くなると、粒子に投入されたエネルギーの一部は熱として粒子周辺に拡散し、投入エネルギーのすべてを粒子の溶融に利用することができません。そのような場合、理論的に求められる溶融に必要な最低限のエネルギーよりも多くのエネルギーを投入する必要があります。しかし、エネルギーの投入時間が数ナノ秒であればエネルギーの損失を抑えることができ、必要最低限のエネルギーで粒子を溶融することができます。

一方で通常の電気炉加熱や熱プラズマなどを用いる方法では、対象の物質以外の周囲の雰囲気(気体や液体)も加熱しなければならず、より多くのエネルギーが必要となります。また、本手法のような高速の加熱・冷却を行うことは困難です。

このように、本手法はパルスレーザー光をエネルギー源として用いることで、効率的にエネルギーを利用して球状粒子を得ることができます。

液中レーザー溶融法で得られる結晶性の球状粒子

市販されているサブマイクロメートル球状粒子の多くが、シリカやポリマーといったアモルファスの材料に限られています。一方でこの手法では、酸化物や金属、セラミックスなどのさまざまな材料で結晶性の球状粒子を得ることができ、結晶性に由来する光学特性や電気特性、磁気特性の利用が期待できます。

また他の手法によって、限られた材料の結晶性サブマイクロメートル球状粒子が得られていますが、それらはナノサイズの結晶で構成される多孔質な粒子でした。これに対し本手法で得られる球状粒子は、内部が充実しているため機械的強度に強く、さらに精密な設計に基づく光学特性や電気特性の発揮が期待できます。

液中レーザー溶融法の量産性を上げるには?

このようなサブマイクロメートル球状粒子の特徴を活かし、さまざまな分野での活用が期待されているのですが、液中レーザー溶融法には量産性が低いという大きな課題があります。

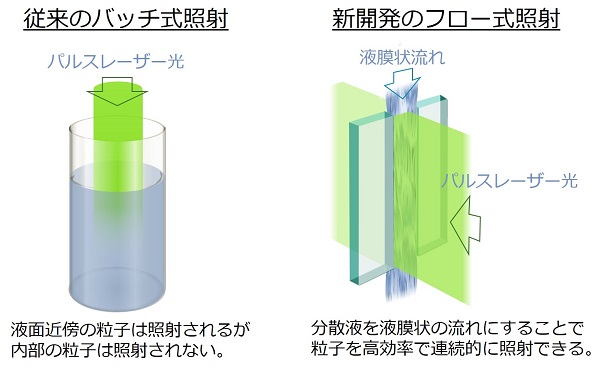

開発当初は、容器中の分散液の上部から液面に向かってパルスレーザー光を照射していました。この方法では球状化が起こる空間が液面付近に限定され、十分なエネルギーのパルスレーザー光が届かない内部の粒子ではほとんど球状化が起こりません。そのため容器中のすべての粒子を球状化するためには、攪拌しながら繰り返しパルスレーザー光を照射する必要があり、大量に粒子を得るためには長い時間が必要でした。

私たちはこの問題を解決するために、分散液を流しながら連続的にパルスレーザー光を照射できるノズルを開発しています。

開発のポイントは、1)流れの内部にある光が届かない空間をできる限り小さくする、2)レーザー光のパルス周波数に応じた流速で安定した流れが得られるようにする。さらには、3)流れの形状を保つ部材に粒子が焼き付きにくい構造にする、の3点です。

これらを考慮し、2枚の薄い板の断面を分散液がゆっくり伝って流れるノズルを作りました。このようなノズルを用いることで、レーザーの照射方向に薄い液膜状の流れが得られます。この液膜状の流れにパルスレーザー光を照射することで、連続的にサブマイクロメートルサイズの球状粒子を作ることが可能となり、生成効率が大幅に向上しました。液膜状の流れのレーザー照射面には接する部材がないので、粒子の焼き付きを最小限に抑えることができます。現在、さらなる効率向上に向けて研究を進めているところです。

おわりに – 未知の物性と新たな応用研究の開拓へ

これまでは既存技術によって結晶性のサブマイクロメートル球状粒子を得ることが困難であったため、それらの厳密な物性は未知であり、応用研究もほとんど未開拓の状況でした。

今回開発した「液中レーザー溶融法」によって、このような球状粒子をある程度大量に作ることができるようになったことから、今後はこれらの球状粒子の詳細な物性評価にも取り組んでいきたいと考えています。このようなサイズ領域の結晶性球状粒子に特徴的な物性を見出し、それらを活かした本格的な応用研究に繋げていくのが大きな目標です。

サンプル提供や共同研究などをとおして、このような球状粒子に興味をお持ちの研究者や企業の方々にも広く使っていただき、私たちが思いもつかなかった新しい現象や応用が生まれることを期待しています。

参考文献

Guided Slow Continuous Suspension Film Flow for Mas Production of Submicrometer Spherical Particles by Pulsed Laser Melting in Liquid, Yoshie Ishikawa, and Naoto Koshizaki, Scientific Reports (2018) 8:14208, DOI: 10.1038/s41598-018-32528-6

この記事を書いた人

-

石川善恵(写真左)

国立研究開発法人産業技術総合研究所 ナノ材料研究部門 主任研究員。

熊本大学大学院自然科学研究科 生産システム科学専攻修了。博士(工学)。日本学術振興会特別研究員、香川大学助教、准教授などを経て2013年より現職。レーザー光を用いた液中でのナノ材料合成プロセスに関する研究に従事。専門は無機材料化学。

越崎直人(写真右)

北海道大学 大学院工学研究院 量子理工学部門 教授。

東京大学工学系研究科 修士課程修了。通商産業省工業技術院 入所後、組織再編を経て産業技術総合研究所界面ナノアーキテクトニクス研究センター チーム長他を歴任。博士(工学)(東京大学)。2013年より現職。無機系ナノ粒子およびナノコンポジットの物理的手法による作製とその応用に関する研究に従事。