ペプチドを加えることで、クモ糸シルクのフィルムを高強度化!

シルクとは?

みなさんはシルクと聞くと何を思い浮かべるでしょうか? カイコ(家蚕)が紡ぐ絹糸は滑らかな光沢に肌触りの良い良質な糸であり、高級衣類として古くから利用されている繊維素材です。シルクといっても広義では家蚕由来のものだけではなく、クモやハチなどさまざまな動物種が創り出すシルクが存在します。近年では一般的な繊維材料としての利用だけではなく、縫合糸をはじめとした医療分野への応用も展開されていますが、これはシルクが生体適合性(生分解性や低細胞毒性など)という材料特性を持つためです。

一方で、構造タンパク質のひとつであるシルクタンパク質からなるシルク繊維は優れた力学特性も持ち合わせているので、これを活かした高強度材料への応用が期待されます。特にクモ糸シルクは鋼鉄高強度繊維材料に匹敵する強度を持ちながらよく伸びる繊維であり、結果として他に類を見ない高タフネス性を示す素材です。現在では微生物培養を利用したバイオ合成法で人工的にクモ糸タンパク質を合成し、さまざまな分野への応用が模索されています。

クモ糸はなぜ強いか

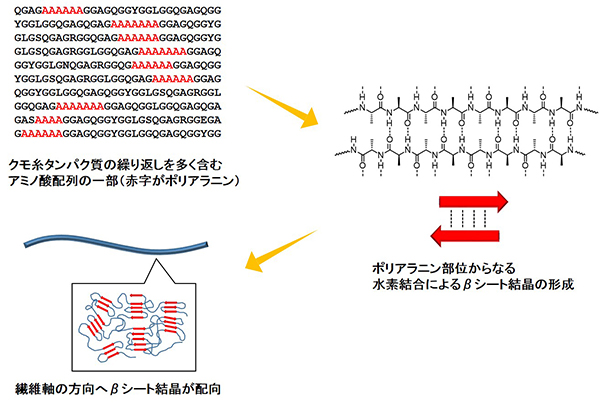

クモ糸の強靭性は繊維内部に形成されている結晶構造に由来しています。クモ糸シルクタンパク質は保存性の高いN末端とC末端配列のあいだに、高度に反復する繰り返し配列を持っています。この繰り返しの中にあるポリアラニン配列が、タンパク質が折りたたまれる中でβシート構造と呼ばれる結晶構造を形成します。この硬いβシート結晶が非晶性の繊維軸上に配向することでしなやかで強い性質が生まれます。ポリアラニン配列の長さは5から14量体程度でクモの種類によって異なり、この長さの違いによって力学的物性はさまざまに変わります。また、野生のカイコが生産するシルクも結晶領域はポリアラニン配列から成りますが、家蚕が生み出す一般的なシルクではβシート結晶を形成する配列はグリシンとアラニンが交互に並ぶ配列となります。

シルクタンパク質は生物の体の中では濃厚な水溶液として存在していますが、細い管(分泌腺)を通るあいだに繊維状に成形されて体外へ糸として放出されます。この紡糸過程において、pHの変化や分泌腺を通る際に受けるせん断応力によって、繊維軸に沿った形でβシート結晶が配向した特異的な高次構造が形成されます。しかしながら、形成過程の詳細は未だに明らかになっていないため、人工的に天然の紡糸過程を完全に模倣することは難しく、世界中でシルクの人工紡糸に関する研究が進められています。

シルクを加工する

天然のシルクは繊維状の素材ですが、高濃度の無機塩の溶液を用いることで水に可溶化することができます。すると、このシルク溶液から成形加工することでさまざまな形状のシルク材料を作ることが可能になります。そのまま塗布すればフィルム状になりますし、凍結乾燥してやればスポンジ状の材料を作ることができます。その他にも人工血管への応用を見据えたチューブ形状への成形など、用途に合わせてさまざまな形状へ成形加工することが可能であり、多岐にわたる応用展開が期待される材料です。

しかし、一度可溶化してしまうと本来繊維中に持っていた結晶構造が失われてしまうため、繊維が持っていた力学的強度などの物性は損なわれてしまいます。再び天然と同じ結晶構造を成形加工中に完全に復元することは難しく、βシート結晶を誘起する溶媒(メタノールなど)で処理する、引っ張る(延伸)など結晶構造を形成させるための操作が必要になります。

ペプチドを加えることでシルク材料を高強度化

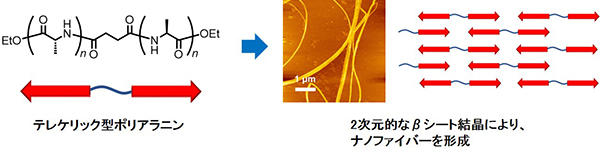

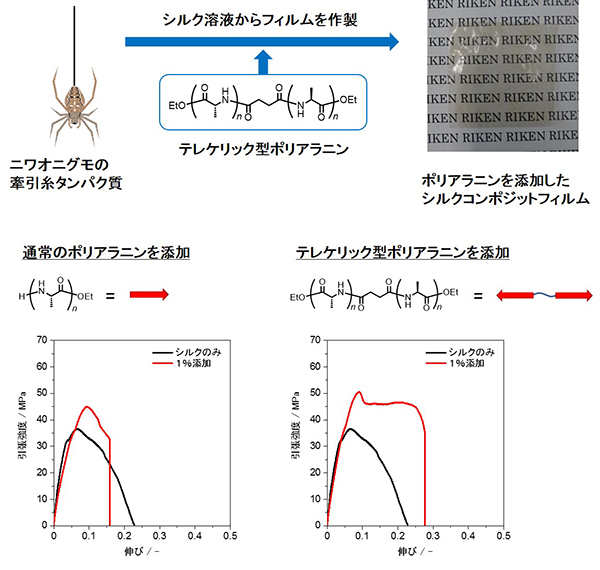

私たちはタンパク質加水分解酵素(プロテアーゼ)を用いた化学酵素重合という手法を用いて、さまざまな構造を持つポリペプチドを合成しています。この手法を用いてクモ糸タンパク質の結晶性モチーフであるポリアラニンを合成すると、天然のシルクと同様のβシート結晶を形成します。今回、クモ糸シルクのフィルムへポリアラニンを添加するという簡単な手法を用いることで、フィルム中のβシート結晶を効率的に誘起させ、フィルムの力学的強度を向上させることに成功しました。添加したポリアラニンとして、両末端方向へペプチド鎖が伸長したテレケリック構造を持つ特殊なポリペプチドを合成しました。このテレケリック型ポリアラニンは通常のタンパク質に見られる一次元的なβシート構造とは異なり、二次元的に拡張したβシート構造を形成することが可能と考えられ、実際に非常に長いナノファイバーを形成することがわかりました。

クモ糸タンパク質に対してほんの数%程度のテレケリック型ポリアラニンを添加した溶液を作製し、フィルム成形を行うと透明なコンポジットフィルムを作製することができます。比較として通常の線状ポリアラニンを添加剤として用いたコンポジットフィルムも作製し、両者の力学的強度を比較しました。その結果、いずれの場合も強度は向上したものの、線状ポリアラニンの場合は硬くもろいフィルムになったのに対して、テレケリック型ポリアラニンを添加したフィルムは伸びも向上し、高タフネスを示しました。これは、テレケリック構造による特異的な自己組織化能によって、シルクフィルム中に効果的にβシート結晶が形成されたためと考えています。

今後の展望

合成したテレケリック型ポリアラニンは、添加することでクモ糸シルクだけでなく家蚕由来のシルクフィルムでも高強度化を達成できることが明らかとなっています。作製したシルクコンポジットフィルムは構成する材料がすべてバイオベース材料なので持続可能社会の構築へ多大に貢献することが期待されます。また、添加剤として用いるポリペプチドはさまざまなアミノ酸配列に変えることができ、多種多様な機能化が可能となると考えられます。

参考文献

- Kousuke Tsuchiya, Hiroyasu Masunaga, Keiji Numata, “Tensile Reinforcement of Silk Films by the Addition of Telechelic-Type Polyalanine” Biomacromolecules 2017, 18, 1002-1009.

- Kousuke Tsuchiya, Takaoki Ishii, Hiroyasu Masunaga, Keiji Numata, “Spider dragline silk composite films doped with linear and telechelic polyalanine: Effect of polyalanine on the structure and mechanical properties” Sci. Rep. 2018, 8, 3654.

この記事を書いた人

-

理化学研究所環境資源科学研究センター酵素研究チーム 上級研究員

2007年に東京工業大学大学院有機・高分子物質専攻にて学位取得。その後東京農工大学助教、近畿大学分子工学研究所助教などを経て現職。2017年よりERATO沼田オルガネラ反応クラスタープロジェクトグループリーダー(兼務)。構造タンパク質など天然分子を模倣した機能性高分子材料の開発に関する研究をしています。

この投稿者の最近の記事

研究成果2018年4月9日ペプチドを加えることで、クモ糸シルクのフィルムを高強度化!

研究成果2018年4月9日ペプチドを加えることで、クモ糸シルクのフィルムを高強度化!